今回は、「宇宙」に挑む愛知県の町工場「杉浦発条」(愛知・高浜市)を取材。どんな部品を作っているのか――。そこには、厳しくも熱い親子の物語があった。

“驚きのマシン”が続々!奥深きばねの世界

-

「杉浦発条」

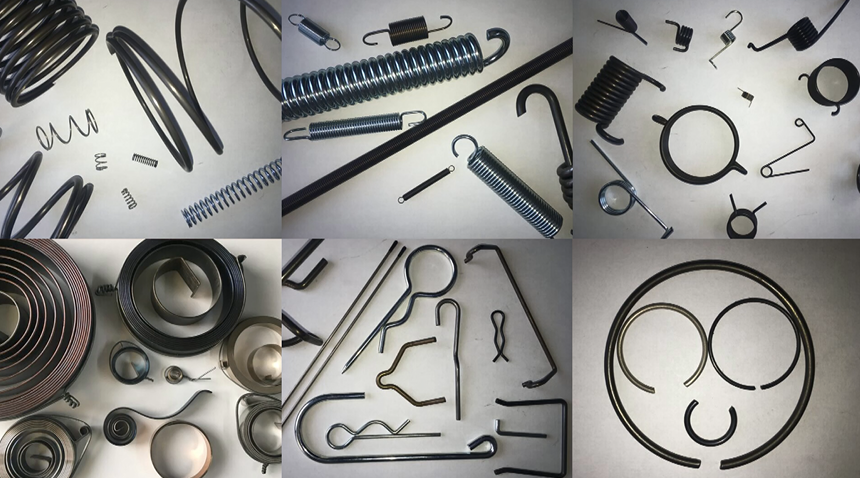

愛知・高浜市にある「杉浦発条」。歴史を感じる町工場では、さまざまな種類の「ばね」を作っている。

-

3代目社長の杉浦弘則さん

創業1967年の「杉浦発条」を率いるのは、3代目社長の杉浦弘則さん。現在12人の従業員が働いている。

「杉浦発条」では、工作機械向けのばねを中心に、一品モノの特注ばねも手がけている。その数、年間1000種類以上!

作り方も多種多様で、工場にはユニークで奥深いばねの世界が広がっていた。

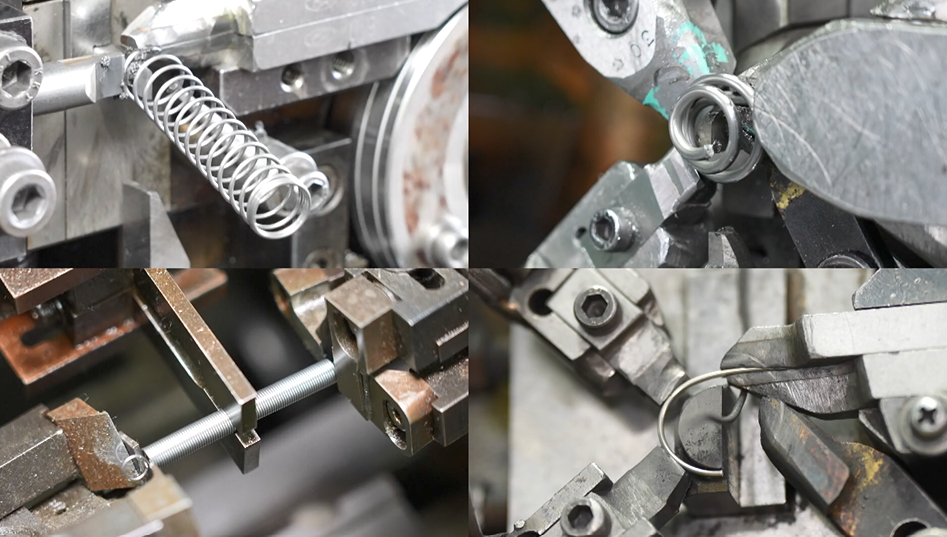

まずは「押しばね」の製作工程を見ていこう。ばねの材料となるのはステンレス製の針金。これを、4カ所の輪っかに通して送り出すことで巻きぐせを直し、真っすぐにする。

-

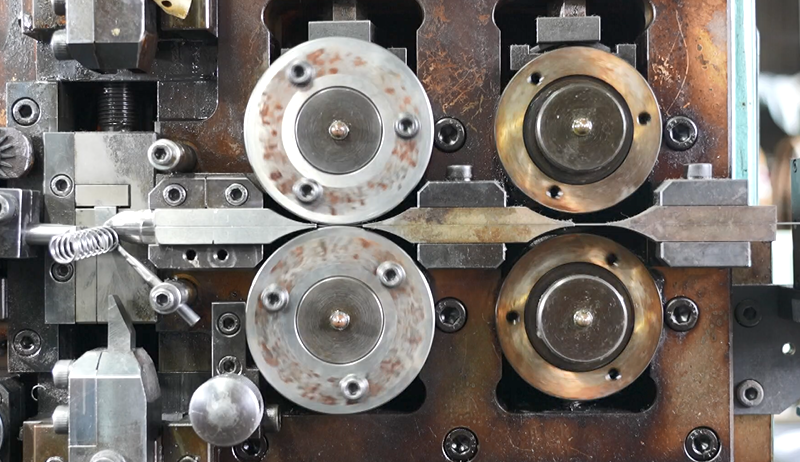

スプリングマシン

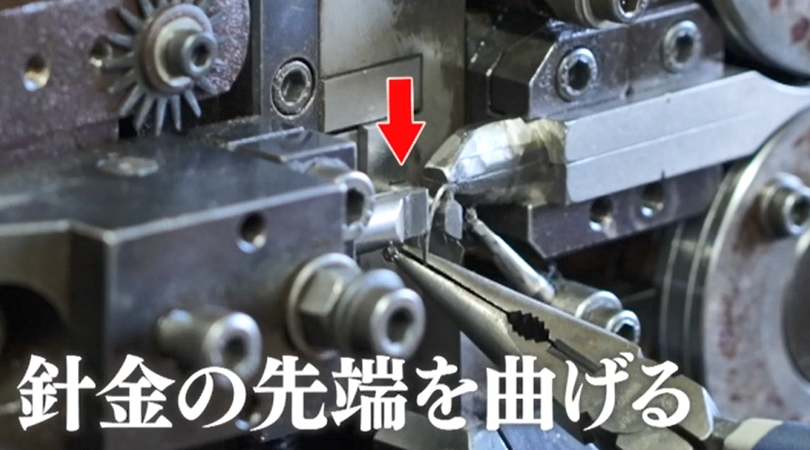

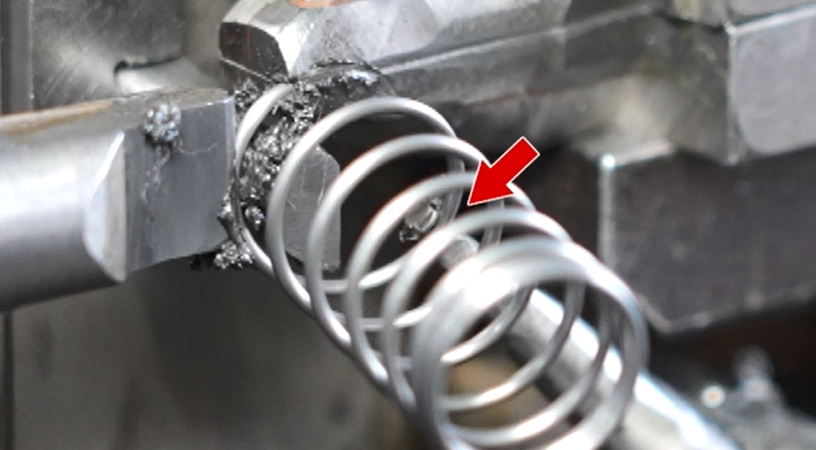

針金が「スプリングマシン」に入ると、あっという間にばねの形に!

きれいならせん状になっているが(画像左)、マシンはどんな仕組みになっているのか。

マシンを動かす前に針金の先端を曲げ、矢印の器具がグッと押さえ込む。

矢印の棒を手前に少しだけ引っぱることで、ばねの幅を固定。

針金を送り出すことで、美しいらせんが作られる。まるでばねが生きているような動きだ。

出来上がった押しばねは、15分間、約300℃の熱を加えた後に冷やすことで強度が数倍に跳ね上がる。

-

引きばね

こちらは、自転車のスタンド部分などに使われている「引きばね」。両端に輪っかがあるのが特徴だ。

押しばねと同じ工程で作られたばねが所定の位置に運ばれると、アームが先端部分を押し出し、押し出した部分を起こすことで、輪っかが作られる。実に器用なマシンだ。

全て手作業!宇宙へ飛び立った「超小型引きばね」

「杉浦発条」では、さまざまな形の「特注ばね」も製作しており、マシンで作れないばねは、全て手作業で作っている。

-

2代目・杉浦泰秀さん(右)と3代目・弘則さん(左)

その現場を支えるのが、2代目の杉浦泰秀さんと父の技術を受け継ぐ息子、3代目の弘則さん。

実は「杉浦発条」から宇宙へ飛び立った「超小型引きばね」も、全て手作業で作られている。

-

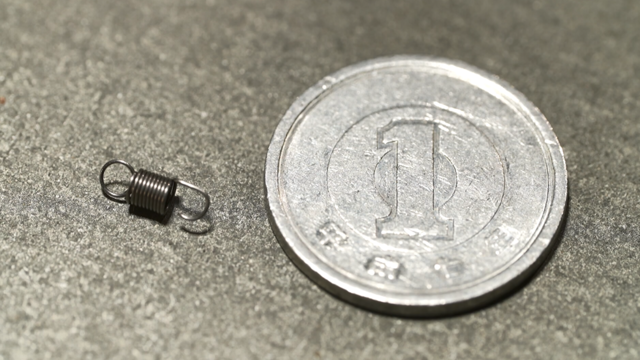

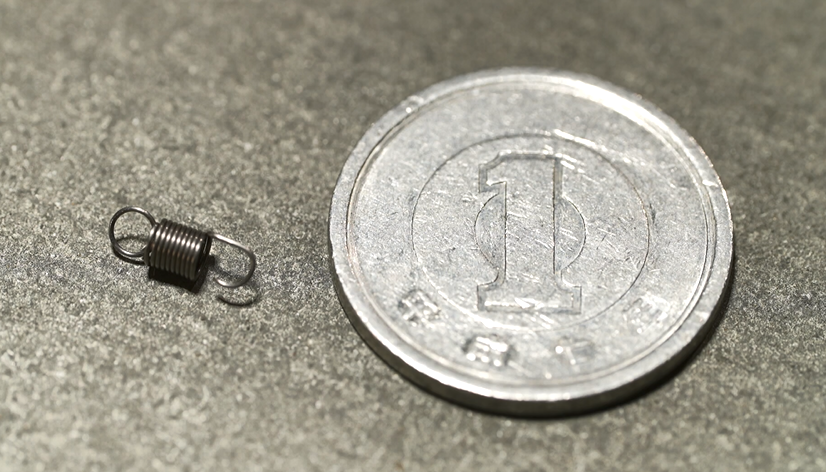

全長はわずか1センチ!

全長はわずか1センチ! 一円玉よりもはるかに小さいサイズで、このばねが使われているのは、民間の人工衛星開発プロジェクトが手掛けた「RSP-03」。一辺わずか10センチという超小型人工衛星だ。

ばね使われているのは矢印の部分で、宇宙空間で展開する4本のアンテナを支えている。この人工衛星は去年8月に地球を飛び立ち、宇宙空間で活動している。

不可能を可能に 親子で挑んだ宇宙への道

日本の産業を支えるため、ばねの製造を続ける「杉浦発条」。

手作業のばね作りはどうしても精度にばらつきが生じるが、父・泰秀さんは、先方のオーダー以上に厳しい“独自の基準”を設定。一切の妥協を許さない。

「父の技術を、1人でも多くの人に知ってもらいたい…」。弘則さんがそんな思いを抱く中、民間の人工衛星開発プロジェクトから依頼が…。

※取材をもとに一部脚色して構成しています。

特注ばねを得意とする「杉浦発条」は、“自分たちなら作れる”と思い立ち、オーダーを引き受けることに。

しかし、求められていたのは全長わずか1センチ、針金の細さは0.2ミリと、前例のない小さなサイズの引きばねだった。さらに、通常の引きばねとはフックの形状も異なる。

イレギュラーすぎるオーダーに、父・泰秀さんは「生半可な気持ちで安請け合いをしてはいけない」と判断するが、弘則さんは「チャンスを無駄にしたくない…何としてでも、父から受け継いだ技術を多くの人に知ってもらいたい」と強い信念を抱いていた。

-

針金を巻くための専用工具

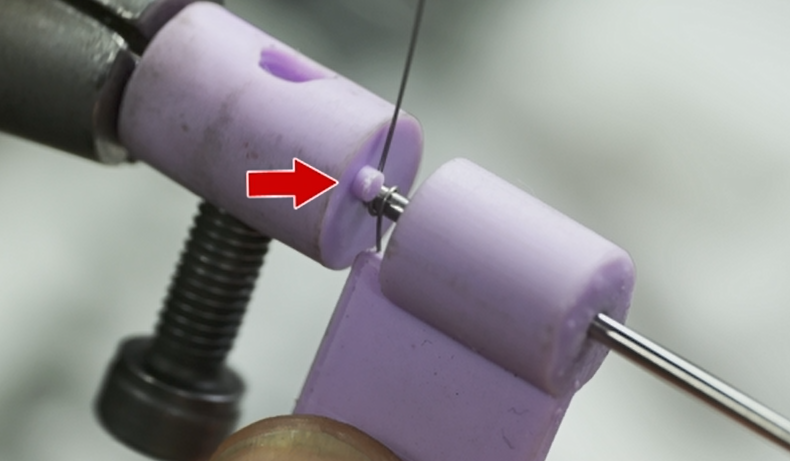

納期まで1カ月…手作業による「超小型引きばね」の製作がスタートした。

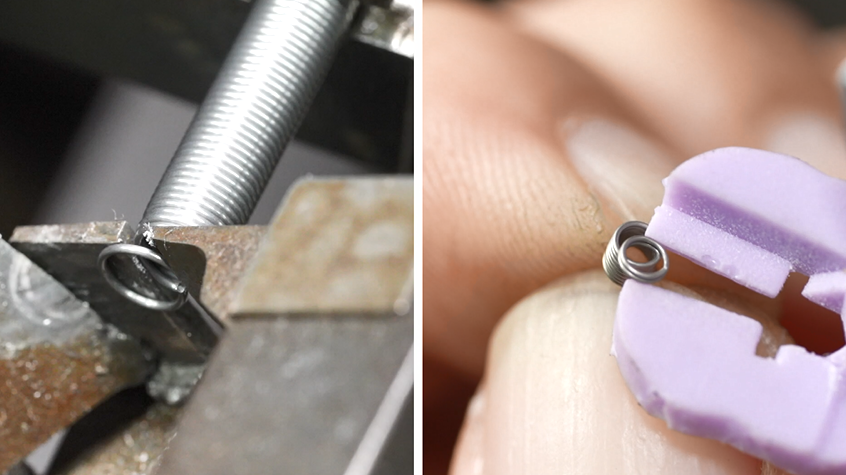

最初に挑んだのは、針金を巻くための専用工具の製作。小さいばねには小さい工具が必要になるため、弘則さんは新規事業用に導入した3Dプリンターを使って自作した。

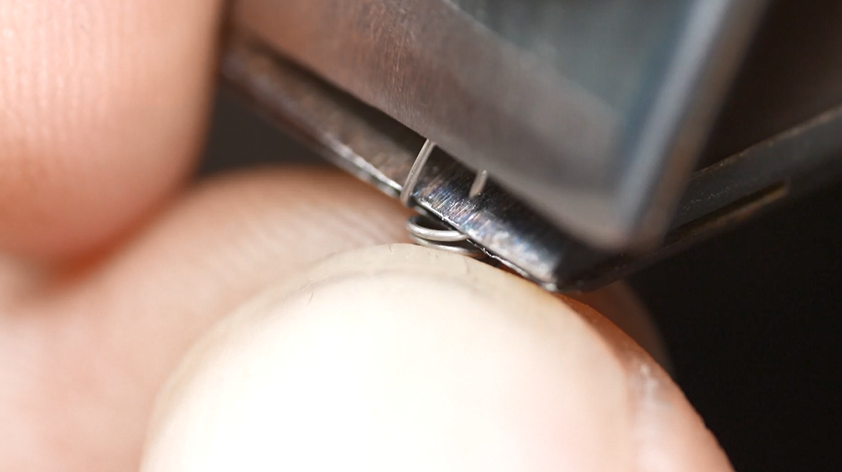

今回、その作り方を見せてもらうことに。使用する針金も、これまでにない0.2ミリという細さで、矢印の部分に針金を引っかけて慎重に巻いていく。

続いては、右側のフック作り。通常の引きばねはフックの部分が一周しているのに対して、このばねは少し隙間が空いている特殊な形状。しかも、直径1.8ミリというサイズだ。

3Dプリンターで作った特製工具の棒に這わせて針金を曲げ、余分な部分を切り落とすと、きれいなフックが。

そしてすき間にフックの根本を挟み込み、同じくすき間の空いている工具で反対側を挟み込み、ぐいっと上げることでフックを起こす。これで右側のフックが完成。

残るは反対側。先ほどはマシンで作っていたが、手作業のため、特製のミニサイズの工具が活躍する。

マシンと同じように、針金を手作業で少しずらす。

-

最大の難関

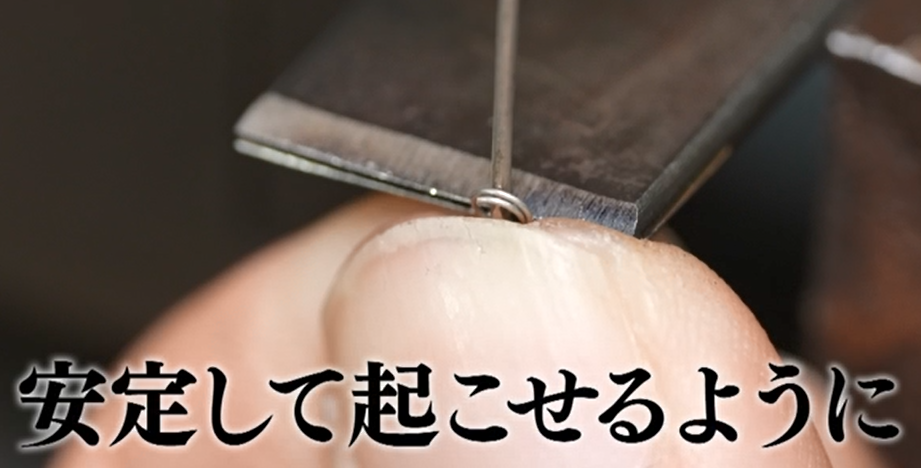

そして最大の難関が“最後のフック起こし”だ。フックが小さすぎるため、起こす際にうまく固定することができない…。

製作を始めた当初、弘則さんはこの作業に悪戦苦闘していた。通常業務を終えた後、たった一人でばね作りに挑み「100個以上は作った」と話す弘則さん。

どれだけやっても失敗の連続で、追い込まれたその時、当初無理だと言っていた父・泰秀さんが助け船を出す。

泰秀さんのアドバイスに従い、工具を最大限に深く差し込むことで、最後のフックを安定して起こせるように。さらに、曲げる角度や加工の順番を変えるなど試行錯誤を繰り返し、納期ギリギリで人工衛星用のばねが完成した。

納得のいく製品ができるまで、徹底的に追求する…父・泰秀さんの姿勢を見習い、弘則さんは納品数よりも多い10個を製作。その中で、より誤差の少ない4つを選んで納品した。

数カ月後、「杉浦発条」のばねが組み込まれた人工衛星は、JAXAの厳格な試験をクリア。昨年8月、アメリカへ輸送後、スペースX社のロケット「ファルコン9」に乗って宇宙ステーションへ。軌道上で宇宙空間へ無事放出された。

愛知県の小さな町工場から宇宙へ――。これからも親子二人三脚、「杉浦発条」の挑戦は続く。

この記事をシェアする