100年相当の耐久性を誇る“頑丈な家”は、どのような工程でつくられるのか――。

機械と職人技の融合で驚異の効率化を実現した「トヨタホーム」の巨大工場を取材。

「ユニット工法」の舞台裏と、画期的な建築現場に密着した。

職人とロボットがつくる「頑丈な家」

2025年8月に創業50年を迎えた「トヨタホーム」(本社:名古屋市東区)。

トヨタグループのハウスメーカーで、春日井市神屋町にある工場は「バンテリンドーム ナゴヤ」3個分という広大な敷地だ。

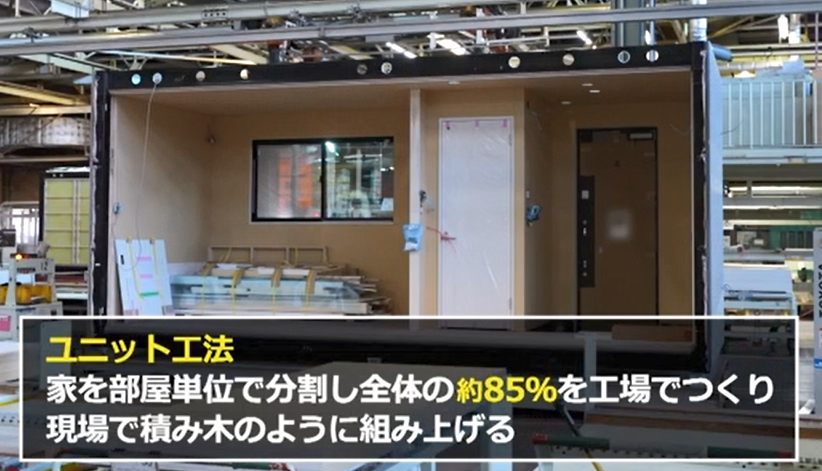

工場では「ユニット工法」を採用し、1日に約8戸、年間約2000戸の住宅を製造。

家を部屋単位で分割し、全体の約85%を工場でつくり、現場で積み木のように組み上げて家を建てる。

そのメリットは絶大。工場でつくることで天候に左右されず、職人さんの負担も軽減できる。

さらに、建築現場に持っていけない大型機械も使えるため、圧倒的に効率が良く、約8時間でユニットが完成するという。

徹底した効率化を行い、極限まで無駄を省くことで驚異のスピードを実現。この工場では、「世界のトヨタ」の技術が受け継がれている。

ユニットができるまでを見ていこう。まずつくるのは「天井」と「床」。

トヨタホームがつくる住宅の約98%が鉄骨構造。大量の鉄骨は、頑丈な家づくりに欠かせない重要パーツだ。

クレーンで運ばれた鉄骨は、機械が穴を開け、ユニットの大きさに合わせて切断。

自動車づくりで培った“鉄を加工する技術”がここに生きている。

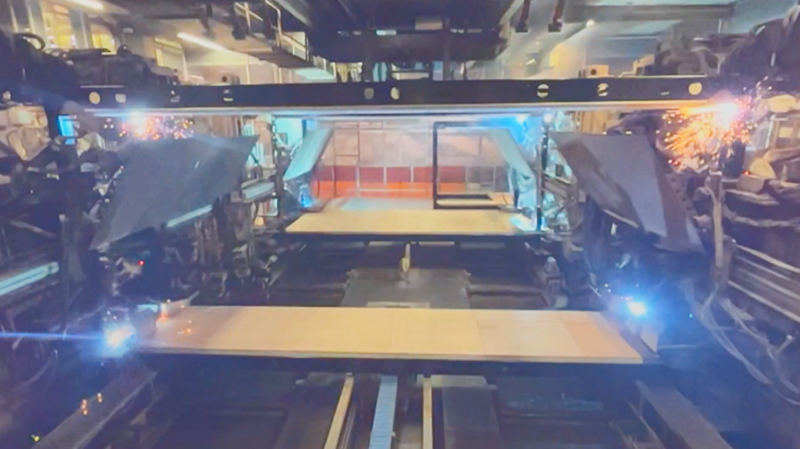

切断した鉄骨で四角の枠をつくり、その間に何本もの鉄骨をセット。一つの天井の中に、多くの鉄骨が入っている。

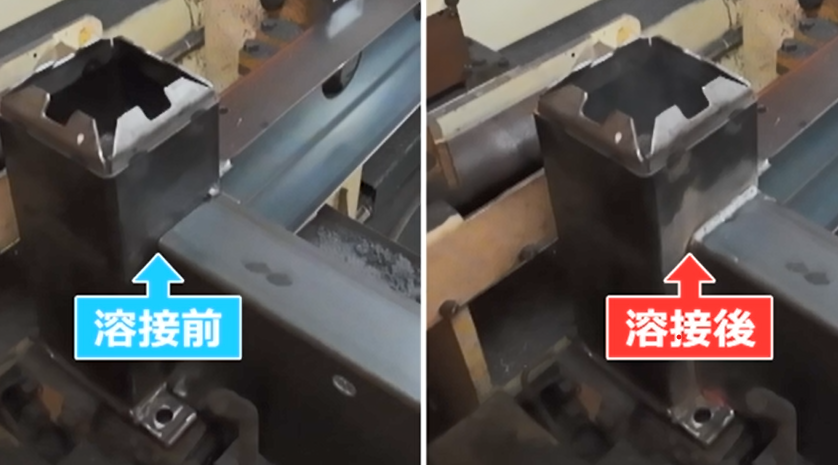

それぞれの鉄骨をまずは人の手で溶接する。繊細な技術が必要な最初の接着は、やはり職人技が欠かせない。

この工程を行う職人さんは、溶接のプロとも呼べるトヨタホームの社員。トヨタホームでは、独自の検定試験制度を導入している。

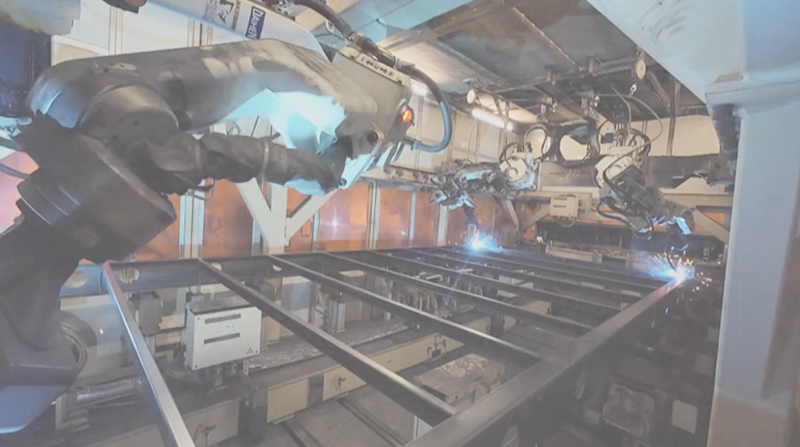

お次はアームロボットが鉄骨の強度を高めるため、一気に溶接。繊細な作業は職人さんが行い、繰り返す作業はロボットが担当。まさに適材適所だ。

「100年」相当の耐久性を実現!魔法の水槽

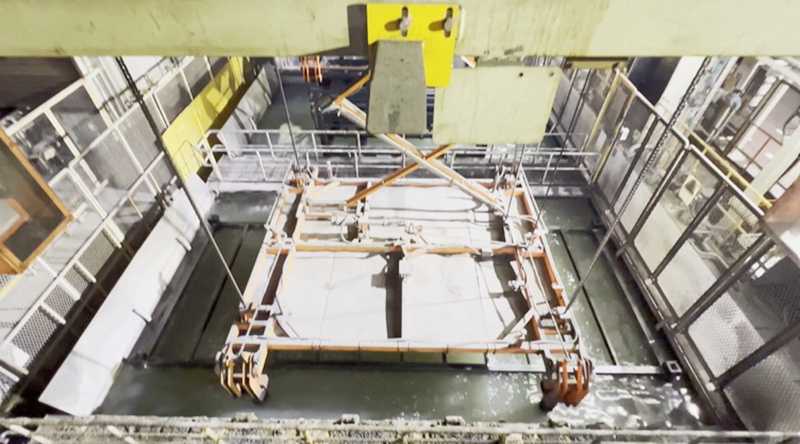

溶接した鉄骨はスプレーやハケではなく、サビ止めの塗料が入った水槽に丸ごとつけることでムラなくコーティング。合計10個もの水槽につけて、鉄の大敵「サビ」を防ぐための塗装作業を行う。

1つ目の水槽では表面についた油脂や汚れを取り除き、2つ目の水槽で水洗い。3、4つ目の水槽で表面調整を行い、この後のサビ止め塗料を密着させやすくする。

5、6つ目の水槽でさらに水洗いをし、塗料を入れる前処理だけで、なんと6つの水槽をへていた。

7、8つ目の水槽では電気によるサビ止め塗装を。残り2つの水槽で塗装液を落とす。10個の水槽には、それぞれ大事な役割があるのだ。

トヨタホームのサビを防ぐための塗装作業は、車の塗装技術を応用したもの。

60年を想定した試験では、過酷な環境に耐え抜き、サビの発生はなし。さらに、100年相当の耐久性も認められている。車の技術が、丈夫な家づくりに生かされていた。

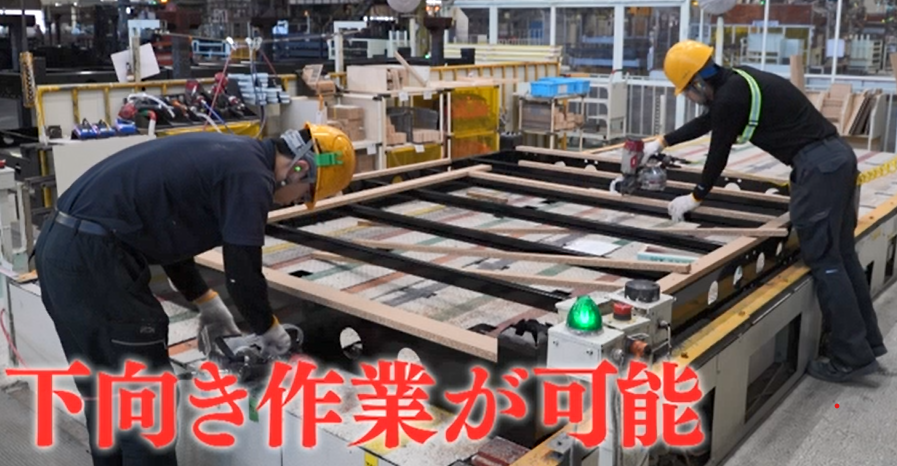

お次は、天井用の鉄骨に板を張り付ける作業。現場で天井を取り付ける作業をする場合、職人さんは脚立に乗り、不安定な体勢で作業を行わなければならないが、工場では機械で後から天井をひっくり返すことができるので、下向きにして安定した体勢で作業できる。

板が張られた天井は、「一斉ビス締め機」へ。一般的な住宅は約1000本のビスを締める必要があるが、こちらを使えばミスなく、短い時間で作業ができる。こうした大きな機械が使えるのも、工場でつくるメリットだ。

機械が天井をダイナミックに180度大回転させると、本来の向きに。天井裏に照明器具を設置する穴を開け、配線をセッティングする。

それにしても、なぜ自動車メーカーであるトヨタが、住宅づくりを始めたのか。

トヨタホームは、1975年、現「トヨタ自動車」の住宅事業部として誕生。その背景には、トヨタ自動車創業者・豊田喜一郎の“ある思い”があった。

戦後、焼け野原になった市街地を見て、父・豊田佐吉の「木や紙でつくった燃える家ではダメだ」との言葉を思い出した喜一郎は、「人は皆、ある一定水準以上の住宅に住む権利を有すべきだ」と考えた。

こうして2010年、トヨタホームとして独立。これまで約14万戸の住宅を手掛けてきた。

500項目の検査で守るトヨタ品質

いよいよここからは、天井部分、床部分と柱を組み合わせ、ユニットの形に。

機械が天井と床を運ぶと、サイドから天井と床をつなぐ鉄骨が登場。機械を使って、全箇所同時に溶接する。

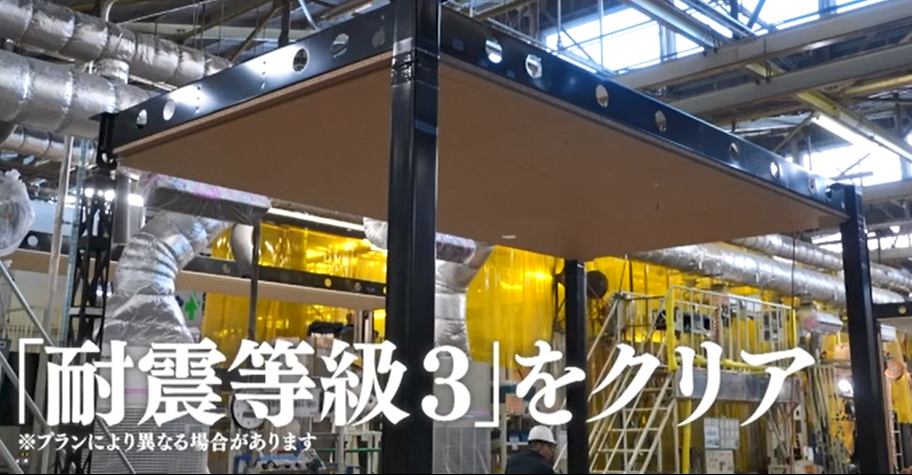

ユニットを鉄骨でボックス化することで、国が定めた住宅性能表示制度の最高ランク「耐震等級3」の基準値を余裕でクリア。さすがトヨタ品質、安全安心だ。

外壁を取り付けたら、職人さんが、ゆっくりと進むラインに載って部屋の内部を施工。断熱材が入った壁に間仕切りを付けると、どんどん部屋らしい状態に。

オーダーに合わせて、玄関やお風呂、電動シャッター、床下収納などを取り付け、大きな階段もわずか10分で取り付けが完了。ドア枠や大きな窓をはめ込み、電気配線まで行う。

出来上がったユニットは、認定検査員が配線の種類や外壁の色など約500項目を検査確認。

検査が終わると、ユニットに雨風を防ぐシートを何重にも被せ、絶対に濡れない仕様に。出荷される日まで、屋外で保管される。

わずか3時間で「家」が建つ 常識を覆す驚異のスピード

完成したユニットはトラックの荷台に載り、それぞれの現場へ。

今回は、基礎工事が完了し、足場が組まれた現場に2階建て合計8ユニットを組んでいく。

クレーン車が軽々と持ち上げ、8ユニットを建てるのにかかる時間は約3時間!

ここから内装などを行い、施主へと引き渡される。

徹底した効率化と精緻な工程。その積み重ねこそが、揺るぎない品質を生み出している。

この記事をシェアする